电子元器件产业作为电子信息制造业的基础产业,其自身市场的开放及格局形成与国内电子信息产业的高速发展有着密切关联,目前在不断增长的新电子产品市场需求、全球电子产品制造业向中国转移、中美贸易战加速国产品牌替代等内外多重作用下,国内电子元器件分销行业会长期处在活跃期,与此同时,在市场已出现的境内外电子分销商共存竞争格局中,也诞生了一批具有新商业模式的电子元器件分销企业,并受到了资本市场青睐。中国微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务行业协会秘书长古群表示5G时代下微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,北京半导体材料刻蚀加工厂,材料刻蚀技术服务产业面临的机遇与挑战。认为,在当前不稳定的国际贸易关系局势下,通过2018一2019年中国电子元件行业发展情况可以看到,北京半导体材料刻蚀加工厂,被美国加征关税的微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,北京半导体材料刻蚀加工厂,材料刻蚀技术服务产品的出口额占电子元件出口总额的比重只为10%。在微细加工中,刻蚀和清洗处理过程包括许多内容。北京半导体材料刻蚀加工厂

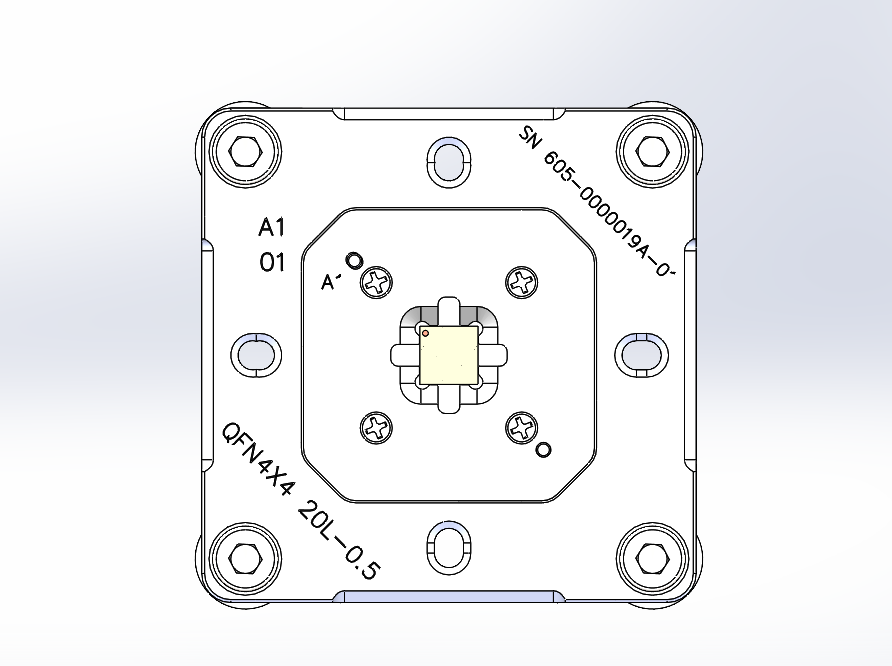

干法刻蚀也可以根据被刻蚀的材料类型来分类。按材料来分,刻蚀主要分成三种:金属刻蚀、介质刻蚀、和硅刻蚀。介质刻蚀是用于介质材料的刻蚀,如二氧化硅。接触孔和通孔结构的制作需要刻蚀介质,从而在ILD中刻蚀出窗口,而具有高深宽比(窗口的深与宽的比值)的窗口刻蚀具有一定的挑战性。硅刻蚀(包括多晶硅)应用于需要去除硅的场合,如刻蚀多晶硅晶体管栅和硅槽电容。金属刻蚀主要是在金属层上去掉铝合金复合层,制作出互连线。广东省科学院半导体研究所氧化硅材料刻蚀加工平台有图形的光刻胶层在刻蚀中不受腐蚀源明显的侵蚀。北京半导体材料刻蚀加工厂在集成电路制造过程中需要多种类型的干法刻蚀工艺,应用涉及硅片上各种材料。

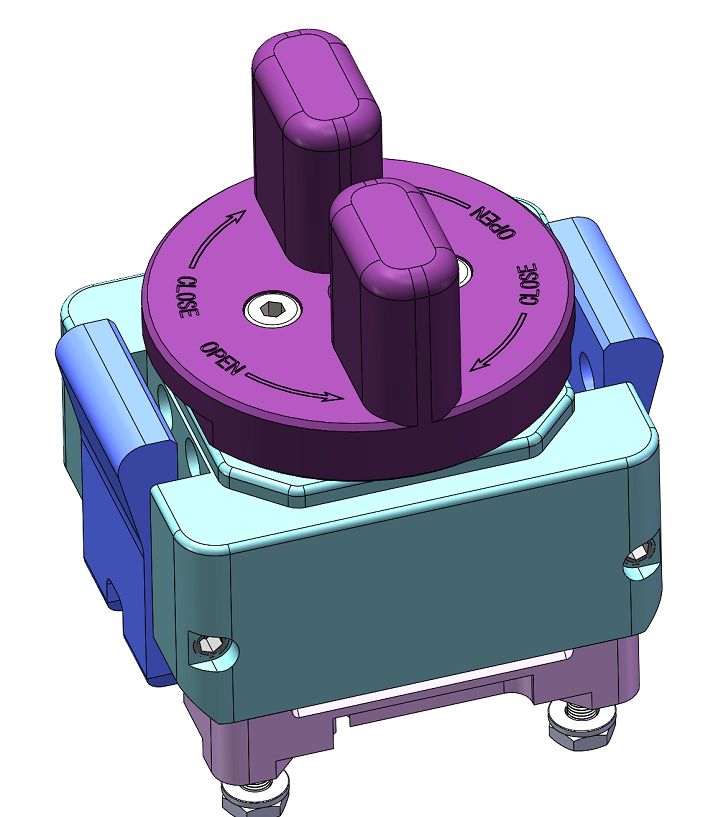

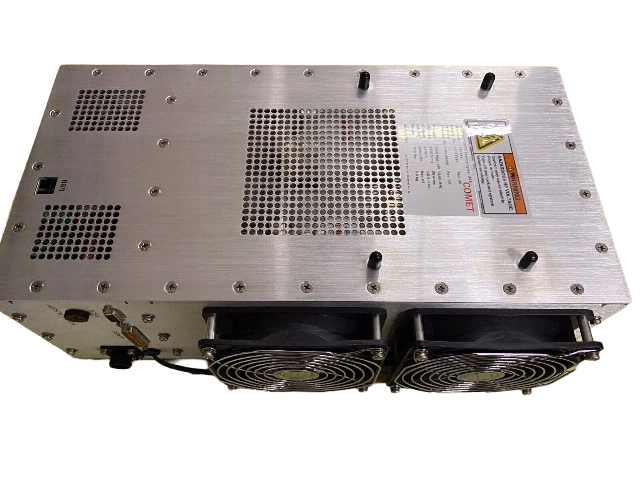

在等离子蚀刻工艺中,发生着许多的物理现象。当在腔体中使用电极或微波产生一个强电场,这个电场会加速所有的自由电子并提高他们的内部能量(由于宇宙射线的原因,在任何环境中都会存在一些自由电子)。自由电子与气体中的原子/分子发生撞击,如果在碰撞过程中,电子传递了足够的能量给原子/分子,就会发生电离现象,并且产生正离子和其他自由电子若碰撞传递的能量不足以激发电离现象则无法产生稳定且能发生反应的中性物当足够的能量提供给系统,一个稳定的,气相等离子体包含自由电子,正离子和反应中性物等离子蚀刻工艺中等离子体中的原子、分子离子、反应中性物通过物理和化学方式移除衬底表面的材料。纯物理蚀刻采用强电场来加速正原子离子(通常使用重量较重,惰性的氩原子)朝向衬底,加速过程将能量传递给了离子,当它们撞击到衬底表面时,内部的能量传递给衬底表面的原子,如果足够的能量被传递,衬底表面的原子会被喷射到气体中,较终被真空系统抽走。

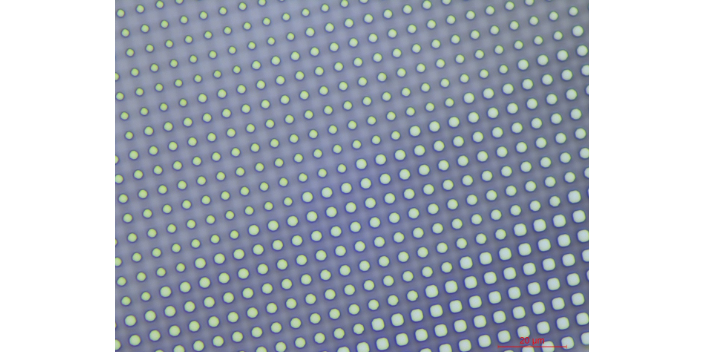

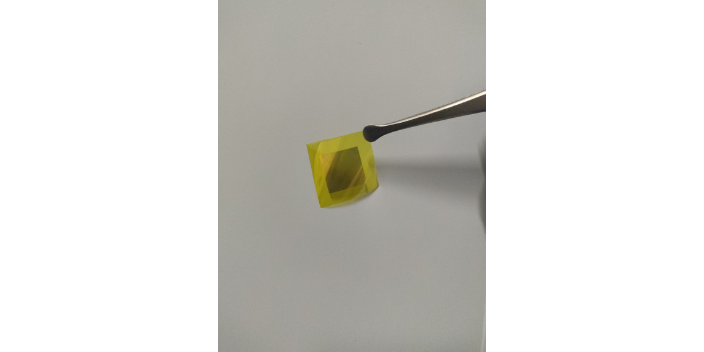

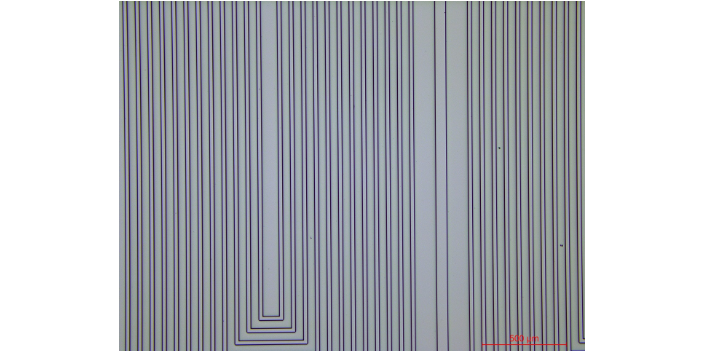

随着光刻胶技术的进步,只需要一次涂胶,两次光刻和一次刻蚀的双重光刻工艺也成为可能。浸没光刻和双重光刻技术在不改变193nm波长ArF光刻光源的前提下,将加工分辨率推向10nm的数量级。与此同时,这两项技术对光刻胶也提出了新的要求。在浸没工艺中;光刻胶首先不能与浸没液体发生化学反应或浸出扩散,损伤光刻胶自身和光刻镜头;其次,光刻胶的折射率必须大于透镜,液体和顶部涂层。因此光刻胶中主体树脂的折射率一般要求达到1.9以上;接着,光刻胶不能在浸没液体的浸泡下和后续的烘烤过程中发生形变,影响加工精度;较后,当浸没工艺目标分辨率接近10nm时,将对于光刻胶多个性能指标的权衡都提出了更加苛刻的挑战。浸没ArF光刻胶制备难度大于干性ArF光刻胶,是ArF光刻加工分辨率突破45nm的关键之一。光刻喷嘴喷雾模式和硅片旋转速度是实现硅片间溶解率和均匀性的可重复性的关键调节参数。深硅刻蚀是MEMS器件制作当中一个比较重要的工艺。

在刻蚀环节中,硅电极产生高电压,令刻蚀气体形成电离状态,其与芯片同时处于刻蚀设备的同一腔体中,并随着刻蚀进程而逐步被消耗,因此刻蚀电极也需要达到与晶圆一样的半导体级的纯度(11个9)。芯片工艺的迭代发展,离不开上游产业的制造水平提升。在刻蚀过程中,为了让晶圆表面面向刻蚀的深度均匀一致,硅单晶电极的面积必须要大于被加工的晶圆面积,所以,目前主流的先进刻蚀机,硅电极的直径趋于向更大尺寸发展,一般来说,45nm至7nm线宽的12英寸的晶圆,对应的刻蚀用单晶硅材料尺寸通常在14英寸以上,较大直径要求达到19英寸。并且,越是先进制程,越追求刻蚀的极限线宽,这样,对硅电极的材料内在缺陷、面向均匀性的要求,也提高了许多。光刻喷嘴喷雾模式和硅片旋转速度是实现硅片间溶解率和均匀性的可重复性的关键调节参数。辽宁ICP材料刻蚀平台

干法刻蚀优点:细线条操作安全,易实现自动化,无化学废液,处理过程未引入污染,洁净度高。北京半导体材料刻蚀加工厂

在半导体制造中有两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀。干法刻蚀是把硅片表面曝露于气态中产生的等离子体,等离子体通过光刻胶中开出的窗口,与硅片发生物理或化学反应(或这两种反应),从而去掉曝露的表面材料。干法刻蚀是亚微米尺寸下刻蚀器件的较重要方法。而在湿法腐蚀中,液体化学试剂(如酸、碱和溶剂等)以化学方式去除硅片表面的材料。湿法腐蚀一般只是用在尺寸较大的情况下(大于3微米)。湿法腐蚀仍然用来腐蚀硅片上某些层或用来去除干法刻蚀后的残留物。湿法刻蚀特点是:湿法刻蚀在半导体工艺中有着普遍应用:磨片、抛光、清洗、腐蚀。北京半导体材料刻蚀加工厂

文章来源地址: http://dzyqj.chanpin818.com/dzcllbjjgj/bdtcl/deta_10227355.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3